Le travail des métaux est un ensemble de techniques conduisant à modifier leur forme, leurs propriétés chimiques ou physiques pour une utilisation pratique. Dans l'article d'aujourd'hui, nous donnons un aperçu des méthodes les plus répandues et suggérons quels sont les meilleurs outils à utiliser pour le travail.

Le travail des métaux est un ensemble de techniques conduisant à modifier leur forme, leurs propriétés chimiques ou physiques pour une utilisation pratique. Dans l’article d’aujourd’hui, nous donnons un aperçu des méthodes les plus répandues et suggérons quels sont les meilleurs outils à utiliser pour le travail.

Pourquoi travailler du métal ?

Les débuts du travail du métal remontent à la préhistoire (époque néolithique), lorsque les hommes fabriquaient des boules à la main, on y trouvait des pépites (or, argent). Elles étaient principalement utilisées comme ornements. Ensuite, des méthodes de fusion du cuivre à partir de minerais ont été inventées. L’émergence d’une métallurgie plus complexe remonte à la réalisation du bronze (un alliage de cuivre avec l’étain). C’est alors que l’homme a commencé à utiliser divers métaux dans la production d’armes et de produits de tous les jours.

Au fil des millénaires, la technologie a beaucoup évolué. Actuellement, il existe de nombreuses façons de traiter avec précision les métaux afin qu’ils puissent mieux nous servir.

Types de traitement des métaux

Les principaux types de transformation des métaux sont : l’usinage conduisant à « découper » la forme du métal d’intérêt (tournage et fraisage), la transformation plastique impliquant la déformation des éléments et le traitement thermique. Il convient également d’ajouter toutes sortes de méthodes pour relier les détails métalliques entre eux et divers procédés utilisés pour les surfaces métalliques, qui sont conçus pour prolonger leur durabilité : les protéger contre la corrosion ou les protéger contre les acides, les températures élevées, etc.

Ci-dessous, nous présentons les méthodes et techniques les plus populaires de travail des métaux, qui sont actuellement largement utilisées dans l’industrie et l’artisanat. Choisir le bon dépend de l’effet que vous souhaitez obtenir.

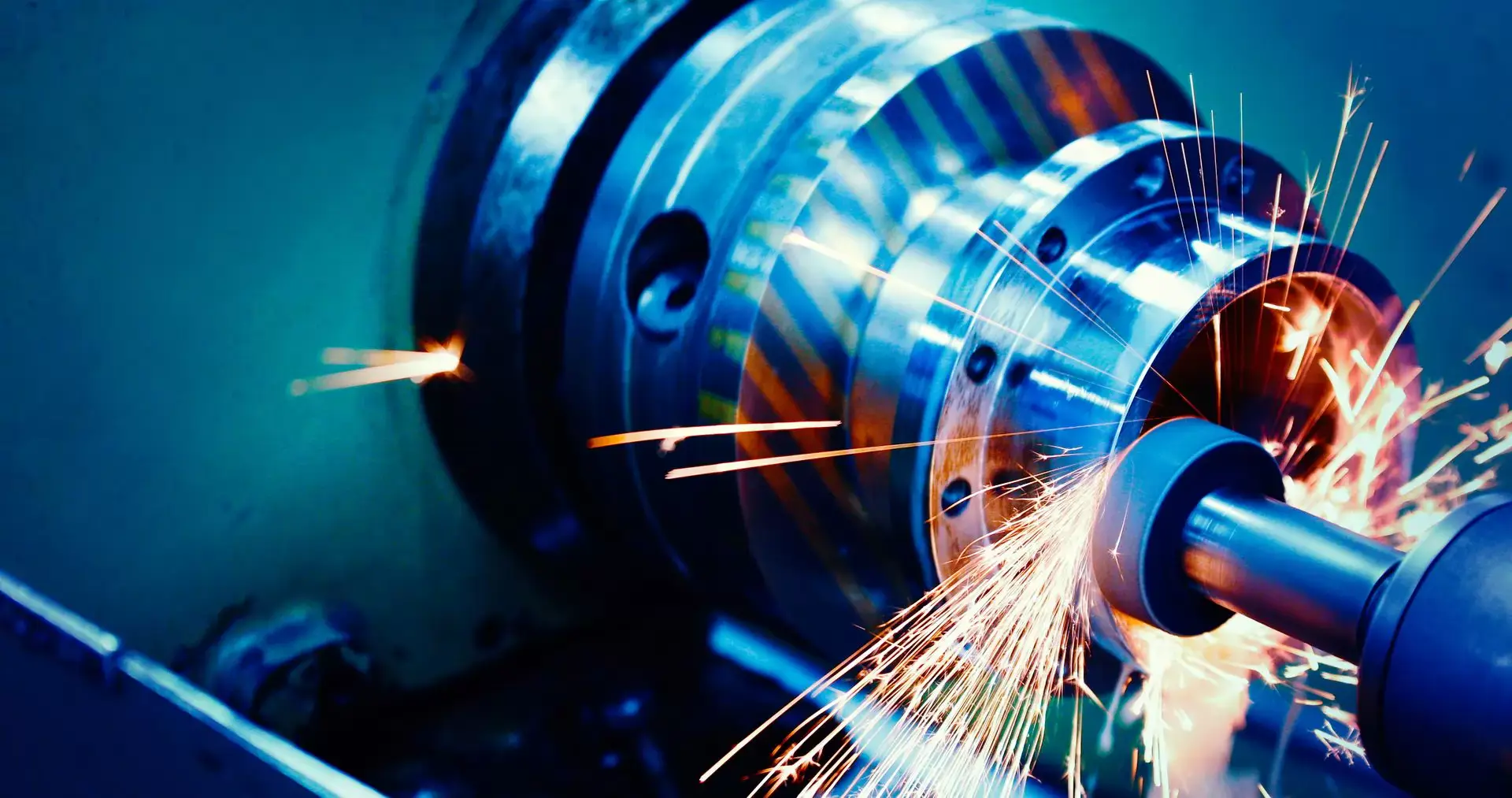

Fraisage

Le fraisage est l’un des sous-types de l’usinage des métaux. Le mouvement de rotation est effectué par un outil multi-lames, à savoir le fraise et le mouvement d’avance à travers l’outil ou la pièce. Cette technique est divisée en fonction de la position de la lame en fraisage en bout et le fraisage en roulant. Par contre, en raison de l’emplacement de l’objet, on distingue le fraisage en remontant et le fraisage en avalant.

Différents types de fraises sont principalement utilisés pour la fabrication d’outils et de pièces mécaniques (engrenages, vis), ainsi que pour la réalisation de profilés décoratifs, de rainures, etc.

Tournage

Un autre type d’usinage est le tournage des métaux. Le procédé consiste à séparer, à l’aide d’une lame, des couches successives du matériau le plus souvent mis en rotation. En raison de la position du couteau tournant par rapport au massif, on distingue le tournage extérieur et intérieur (alésage).

Les tours sont utilisés de nombreuses manières, par exemple dans la production de pièces mécaniques (pour les voitures et divers types de machines), d’articles ménagers, d’accessoires de sport, etc. Ces machines sont divisées en tour à pointes (la plus simple), tour à plateau, disque, tour vertical et tour revolver (le plus compliqué).

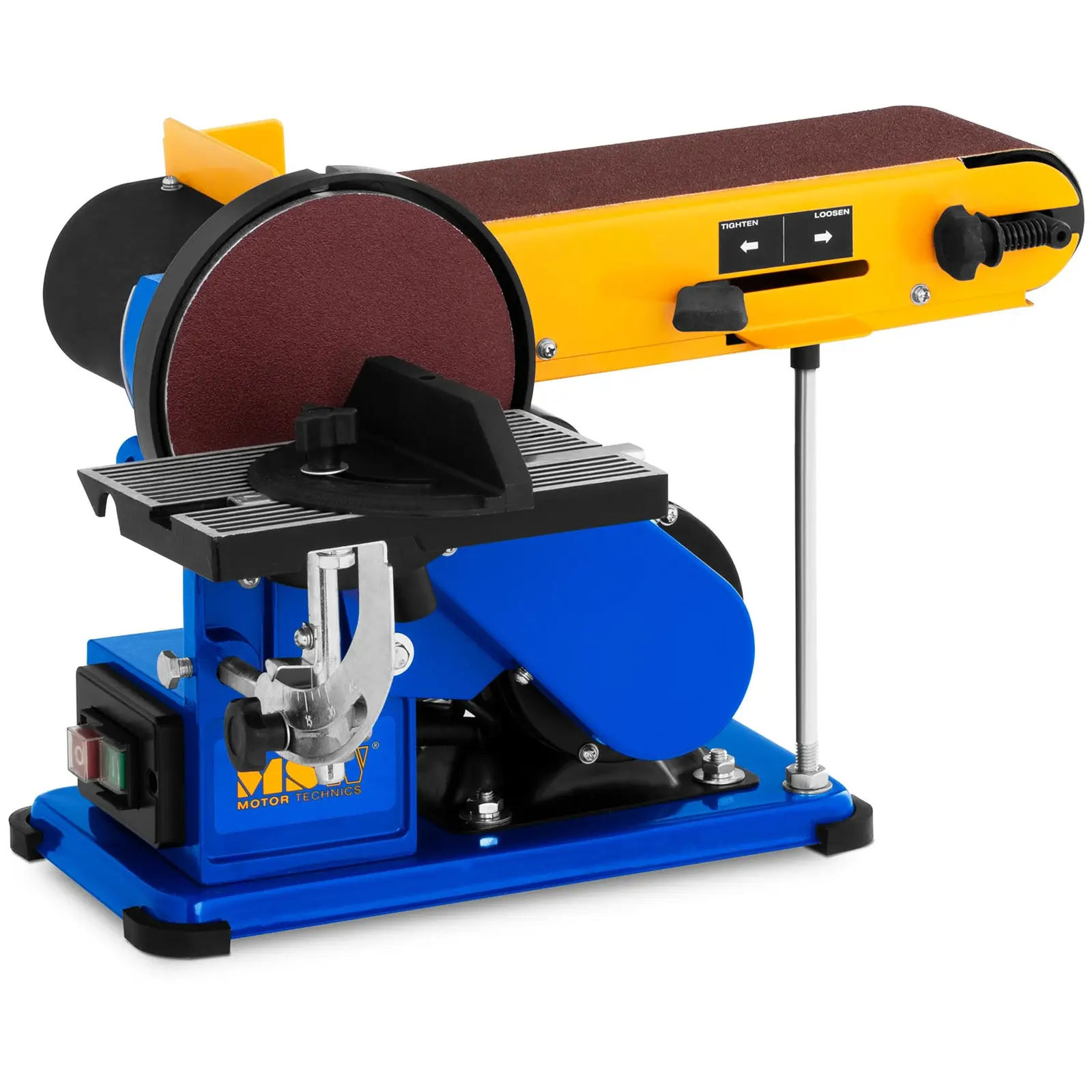

Ponçage

C’est une méthode courante de traitement des métaux. Elle consiste à finir la surface avec des outils abrasifs afin de leur donner une forme lisse. Pour le travail, il est possible d’utiliser une ponceuse à plateau, une pierre à aiguiser, un ruban abrasif, etc. Les trous dans le métal, les arbres et les rabots sont rectifiés.

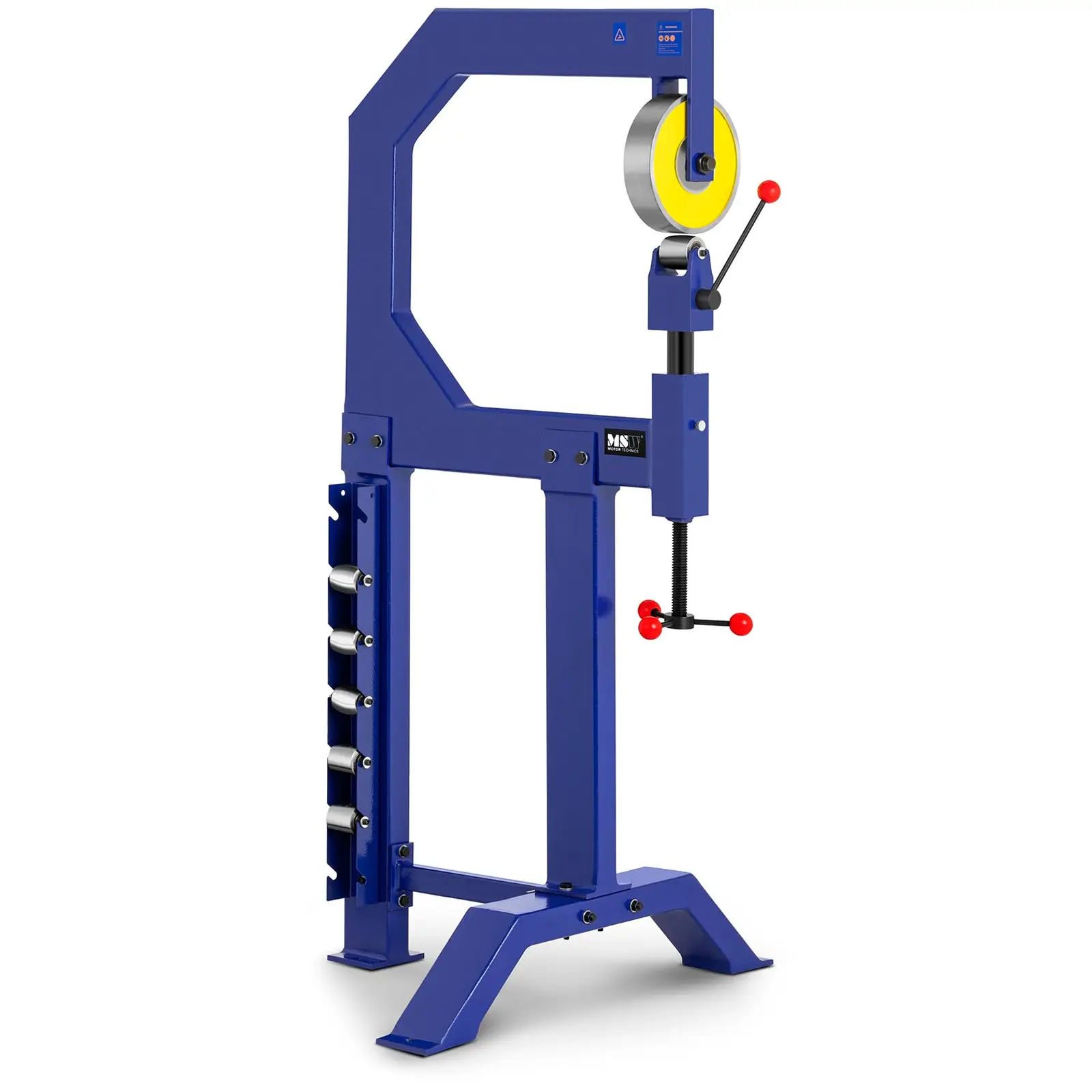

Façonnage par déformation plastique

Le façonnage par déformation plastique fait référence aux méthodes de traitement des métaux en appliquant une pression sur un matériau donné. Son but est de changer la forme, les dimensions, etc. En même temps, la structure et donc les propriétés mécaniques sont modifiées. Les types de façonnage des métaux comprennent, entre autres : le laminage, le forgeage, le filage, l’étirage et l’emboutissage. En raison de la température, on distingue :

• le formage à chaud : au-dessus des conditions de recristallisation pour un métal donné,

• travail à froid : en dessous des conditions de recristallisation.

Le travail à froid permet d’obtenir des pièces d’une dureté et d’une résistance améliorées. Néanmoins, ils sont également beaucoup plus cassants que ceux traités à chaud.

Traitement thermique

Le traitement thermique des métaux est l’utilisation d’un procédé ou d’une combinaison de plusieurs traitements, grâce auxquels la structure de l’alliage est modifiée. Ainsi, il est possible d’obtenir un produit aux propriétés physiques, chimiques et mécaniques modifiées. Le traitement thermique est couramment utilisé pour les produits en acier. On distingue :

- Trempe : consiste à chauffer le matériau à une température déterminée, à le maintenir pendant un temps déterminé, puis à le refroidir rapidement.

- Recuit : méthode similaire à la trempe, sauf que le métal est refroidi lentement.

- Revenu : un matériau préalablement durci est chauffé (environ 150 à 650° C), maintenu un certain temps puis refroidi.

- Sursaturation : procédé similaire à la trempe utilisé pour les aciers inoxydables et résistants aux acides.

- Traitement par trempe et revenu : procédé technologique assez compliqué associant trempe et revenu, généralement réalisé à une température d’environ 500° C.

- Recuit de stabilisation : type de recuit à relativement basse température (100-150 °C) qui s’applique à enlever des contraintes de fonderie.

Sulfuration

La sulfuration est une méthode thermochimique qui permet d’améliorer les propriétés de glissement des métaux. Pour cette raison, on l’utilise pour les roulements, les chemises de cylindre, divers types d’arbres (également les arbres à cames) et les engrenages. En même temps, une résistance accrue à la corrosion est obtenue. Ainsi, la durée de vie des outils soumis à ce type de traitement augmente considérablement – même de 300 à 400 %.

Pour enrichir les surfaces métalliques en soufre, on utilise du sulfure d’hydrogène liquide ou gazeux, éventuellement du thiosulfate de sodium avec l’ajout de thiocyanate de potassium et de sodium. Selon la technologie utilisée, le processus se déroule à une température de 200 à 900 °C max.

Imprégnation au silicium

La méthode d’augmentation de la résistance à haute température et aux acides est l’imprégnation au silicium. Elle s’effectue par chauffage d’éléments métalliques dans du ferrosilicium en poudre ou dans un environnement gazeux saturé de composés de silicium et de chlore. La température nécessaire au bon déroulement de la réaction est d’environ 1000° C. L’imprégnation au silicium fait partie des traitements thermochimiques des métaux.

Soudage

Le soudage consiste à assembler des métaux par fusion et solidification locale. Aujourd’hui, il existe de nombreuses méthodes de soudage différentes basées sur une variété de procédés chimiques et physiques. Les méthodes les plus populaires de soudage électrique sont :

- soudage avec électrodes enrobées (mma) ;

- soudage avec une électrode non consommable (tig) ;

- soudage avec électrode consommable (mig/mag et fcaw) ;

- soudage à l’arc submergé ;

- soudage plasma.

En plus d’eux, des techniques très modernes sont également utilisées, consistant à souder avec des lasers, des faisceaux d’électrons ou de l’électrogaz. Il existe également des méthodes de soudage où la source de chaleur est l’occurrence d’une réaction chimique locale. L’un d’eux est utilisé pour connecter des rails, le soi-disant soudage thermite, où un mélange d’oxyde de fer et d’aluminium est brûlé.

Les accessoires utiles lors du soudage sont toutes sortes d’outils de traçage, des bouteilles de gaz (soudage type TIG, MIG/MAG), des casques de protection des yeux et des vêtements de protection contre les étincelles et les hautes températures.

Revêtement par poudre

Le revêtement par poudre est un moyen très efficace de peindre les surfaces métalliques. Le procédé est basé sur l’utilisation de particules de peinture en poudre électrifiées d’une taille de 20 à 100 micromètres. La fixation est basée sur l’action des forces électrostatiques. Cette technique présente de nombreux avantages, notamment il protège parfaitement le matériau peint contre la corrosion, n’utilise pas de solvants nocifs et est très économique.

Le revêtement en poudre est maintenant largement utilisé dans toutes les industries. L’industrie automobile ne peut s’en passer, elle est également valorisée dans la production de meubles, de divers types de machines (agricoles, industrielles) et d’appareils électroménagers.

Peinture humide

Une autre technique largement utilisée pour revêtir le métal avec de la peinture est la peinture humide. Elle consiste à appliquer une peinture chargée électrostatiquement à l’aide d’un solvant, d’eau ou d’un agent chimiodurcissable. Diverses peintures sont utilisées, par exemple huile, vinyle, époxy ou phtalique.

L’avantage de cette technique est avant tout le très bel aspect du revêtement et la large gamme de couleurs disponibles. Elle se caractérise également par une durée de vie assez longue et protège les surfaces métalliques contre la rouille.

Galvanisation à chaud

Un excellent moyen de protéger les objets en acier contre la corrosion est ce que l’on appelle galvanisation à chaud. Le procédé consiste à immerger les éléments pré-nettoyés dans un bain de zinc, c’est-à-dire du zinc fondu à une température d’environ 450° C. Le processus lui-même prend généralement très peu de temps – juste quelques minutes.

En raison de l’utilisation de la galvanisation, la résistance des éléments aux dommages mécaniques est également augmentée. La technique est relativement peu coûteuse et respectueuse de l’environnement. Elle est utilisée dans la production de tôles et de profilés utilisés dans la construction, d’éléments de carrosserie, de réservoirs, de silos, etc., objets exposés à des facteurs environnementaux défavorables pendant l’exploitation.

Outillage recommandé pour le travail des métaux

Le choix des bons outils pour le travail des métaux dépend de nombreux facteurs. Certains sont utilisés dans les aciéries, d’autres dans les usines de galvanoplastie ou les usines de fabrication de pièces automobiles. Habituellement, cependant, il s’agira de dispositifs compliqués permettant un traitement thermique et thermochimique très efficace, ainsi qu’un traitement mécanique des métaux. Les équipements industriels comprennent, entre autres :

• fours métallurgiques,

• creusets,

• bains galvaniques,

• machines CNC (tours, fraiseuses, découpeuses, machines à souder : poste à souder TIG),

• lasers,

• marteaux et laminoirs.

D’autre part, dans les ateliers et à usage privé, c’est l’outillage électroportatif qui suffit pour le travail manuel à froid des métaux, par ex.

• plieuses,

• machines à refouler et de traction,

• rainureuses,

• découpeuses,

• roues anglaises,

• scies à guichet.

Les machines à souder manuelles (MIG / MAG, MMA, TIG) et les riveteuses sont utilisées pour l’assemblage des métaux. Pour la coupe, d’autre part, les coupeurs plasma, les meuleuses d’angle, les scies circulaires et les bandes diagonales sont utilisées avec succès. Elles peuvent être utilisées pour des tôles de pratiquement tous les métaux.

Il est à noter que la meilleure méthode maison de couper de l’aluminium est l’utilisation d’une scie sauteuse. Dans l’industrie, en revanche, un courant d’eau concentré est utilisé pour cela.

Méthodes de travail des métaux – conclusion

Sans les compétences en métallurgie, la civilisation telle que nous la connaissons aujourd’hui n’existerait pas. Les éléments métalliques sont couramment utilisés par l’humanité en raison de leur grande plasticité, de la possibilité de formage libre, ainsi que de leur résistance et de leur résistance aux facteurs externes. L’un des principaux avantages est également la capacité de conduire l’électricité, ce qui était important dans la création et le développement de l’électronique.

Par conséquent, nous connaissons actuellement de nombreuses méthodes de traitement des métaux. Certaines utilisées et rencontrées quotidiennement, par exemple quand on choisit sa clé pneumatique ou sa polisseuse, d’autres sont utilisées dans des usines travaillant avec des procédés technologiques complexes (ex. soudage par faisceau d’électrons ou traitement laser des métaux).

Partager